- سلولی و مولکولی

- 01. دوره جامع آزمایشگاه ژنتیک

- 02. دوره جامع کارآموزی مولکولی

- 03. دوره کارآموزی ارشد آزمایشگر

- 47. دوره آنالیز داده های NGS

- 05. دوره کارآموزی جامع کاربری دستگاه فلوسایتومتری

- 16. دوره طراحی پرایمر و اصول PCR

- 11. دوره کاربری دستگاه Real time PCR

- 46. دوره پژوهشگر شو

- 21. کارگاه QF-PCR

- 04.دوره کارآموزی جامع تکنسین آزمایشگاه ژنتیک (کاریوتایپ)

- 13. دوره جامع ارشد مهندسی ژنتیک (کلونینگ) و دوره جامع کشت سلول (رده سلول سرطانی)

- 08. دوره کشت سلول (رده سلول سرطانی)

- 15. کارگاه SDS-PAGE و وسترن بلات

- 17. دوره آنالیز کروموزوم های انسانی (مقدماتی و پیشرفته)

- 31. کارگاه معرفی تکنولوژی های ویرایش ژنوم یوکاریوتی با تاکید بر تکنولوژی مدرن CRISPR/Cas9

- میکروبیولوژی

- 09. دوره جامع ارشد مهندسی ژنتیک (کلونینگ)

- 20. کارگاه بیان، استخراج و تخلیص پروتئین از میزبان باکتریایی

- 23. نرم افزار های مولکولی

- 55. دوره کاربری دستگاه فرمانتور

- 56. دوره میکروب شناسی آزمایشگاه

- 57. ارزیابی بیان پروتئین نوترکیب

- 58. کارگاه تولید پروتئین تک سلولی

- 59. کارگاه آنالیز متابولیت های ثانویه در گیاهان دارویی

- نانو فناوری

- 45. دوره الکتروریسی

- 34. تولید نانو ذرات به روش میکروامولسیون

- 35. تولید نانو ذرات به روش آسیاب گلوله ای

- 36. تولید نانو ذرات به روش سل ژل

- 37. تولید نانو ذرات به روش هیدروترمال

- 38. متصدی تولید نانو لوله های کربنی با روش CVD

- 39. متصدی توليد نانو كامپوزيت های پايه پليمری گرما نرم

- 60. آزمایشگر ارشد کروماتوگرافی گازی

- زیست پزشکی

- 06. دوره مهندسی بافت

- 14. دوره ایمونوتراپی سرطان

- 18. کارگاه حیوانات آزمایشگاهی (موش و رات)

- 19. کارگاه آنالیز داده های زیستی

- 48. کارگاه کاربری دستگاه الایزا

- 49. کارگاه جامع ساخت هیدروژل ها (تمام عملی)

- 50. کارگاه مهندسی حاملهای دارو رسان

- 51. کارگاه جامع زیستسازگاری و آزمونهای بیولوژیک

- 64. دوره ایمونوهیستوشیمی

- 65. دوره تکنیک های نوین علوم زیستی

- 66. کارگاه واکسن های نوترکیب

- آموزشی پژوهشی

- دوره های عمومی

- 07. دوره جامع کارآموزی در آزمایشگاه (پذیرش، نمونه گیری، تزریقات با سرنگ و ونوجکت، نسخه خوانی)

- 10. آموزش کنترل کیفی، استانداردسازی و مستندسازی آزمایشگاههای تشخیص پزشکی

- 18. کارگاه حیوانات آزمایشگاهی (موش و رات)

- 48. کارگاه کاربری دستگاه الایزا

- 32. دوره آنلاین WGCNA

- 61. دوره کاربر پایگاه های علوم زیستی

- 63. تحلیلگر آزمايشات علوم زيستی و بیوتکنولوژی با نرم افزار Minitab

- برنامه نویسی

- 25. دوره کامل مجازی آموزش برنامه نویسی پایتون (مقدماتی تا پیشرفته)

- 26. دوره آفلاین جامع برنامه نویسی R (مقدماتی و پیشرفته)

- 27. دوره آفلاین جامع برنامه نویسی پیشرفته R سطح ۱(TCGA)

- 28. دوره آفلاین برنامه نویسی پیشرفته R سطح 2: functional Enrichmet و نمودارها در R

- 29. دوره آفلاین برنامه نویسی پیشرفته R (دوره ی پیشرفته ی 3: GEO)

- 30. دوره آفلاین ceRNA

- مقدمه

پلیمرهای پایه اپوکسی به خاطر انعطاف پذیری و خواص مناسب، بطور گسترده در بسیاری از صنایع نظیر صنایع هوا-فضا، صنایع خودروسازی و غیره کاربرد دارند. پلیمر اپوکسی دارای خواص برجسته از جمله خواص حرارتی و مکانیکی خوب سازگار با اکثر فیبرهای، مواد شیمیایی و مقاومت در برابر سایش و هزینه کم است(1). با توجه به این خواص، جذابیت آنها بیشتر شده تا در کارهای وسیع مانند چسب، پوشش، مواد ساختار یا به عنوان ماتریس کامپوزیت مورد استفاده قرار گیرند(2و3). اما برخی از خواص آنها نظیر شکنندگی، استحکام پایین و مقاومت کم در برابر رشد ترک، صنایع را به سمت تقویت این مواد به کمک پرکننده های آلی و غیرآلی سوق داده است.گرافن یک لایه واحد از گرافیت است که به شکل شبکه ای شش ضلعی از اتم های کربن بهم پیوسته است و به عنوان یک تقویت کننده مناسب محسوب می شود (4). نانو کامپوزیت مبتنی بر پلیمر/ گرفن در سال های اخیر بیشتر توجه در دانشگاه ها و صنایع را به خود جلب کرده است زیرا بهبود چشمگیری در خصوصیات پلیمر در بخشهای مختلف بدست داده است(5). تاکنون تحقیقات مختلفی در مورد خواص مکانیکی نانوکامپوزیت ها توسط محققین صورت گرفته است. برهان الدین و همکاران [6] در مورد خواص مکانیکی نانوکامپوزیت اپوکسی/ گرافن شامل خواص الاستیک بصورت تجربی بررسی و تحقیق نموده اند. همچنین دانگ و همکاران [7] در خصوص مدلسازی خواص مکانیکی نانوکامپزیت پلی پروپیلن/خاک رس به روش اجزاء محدود تحقیقاتی صورت داده اند. با توجه به اهمیت ویژه برخی از خواص مکانیکی مانند سفتی، مقاومت در برابر ضربه و ... تحقیقات مختلفی نیز در مورد این نوع خواص مکانیکی در نانوکامپوزیتها صورت گرفته است [8-10]. به عنوان نمونه می توان به تحقیق دوگان و همکاران [11] در زمینه بررسی خواص مکانیکی و ضربه در نانو کامپوزیت اپوکسی تقویت شده با نانو ذرات گرافن و شیشه/آرامید اشاره نمود. پراسانتی و همکاران [12] خواص مکانیکی در نانوکامپوزیت اپوکسی تقویت شده با نانو ذرات گرافن و نانو لوله های کربنی را مورد بررسی قرار داده اند. همچنین توراکا و همکارش [13] بهبود خواص مکانیکی نانو کامپوزیت شیشه/اپوکسی با ترکیبی از نانو لوله های کربنی چند جداره و نانوذرات گرافن را مورد مطالعه قرار داده اند. در ادامه بشیری گودرزی و همکارش اثر نانو لوله های کربنی و گرافن بر استحکام ضربه کامپوریت اپوکسی تقویت شده با الیاف بازالت را بصورت تجربی مورد بررسی قرار داده اند[14]. همچنین نوری نیارکی و همکارانش خواص مکانیکی کشش و ضربه در نانوکامپوزیتهای هیبریدی پایه پلیمری را به صورت تجربی مورد مطالعه قرار داده اند[15]. در این تحقیق به بررسی استحکام ضربه نانو کامپوزیت تابعی اپوکسی تقویت شده با نانو ذرات گرافن پرداخته شده است. نمونه ها برای توزیع یکنواخت با سه درصد وزنی مختلف نانو ذرات گرافن (خالص%0.5، %1، و%1.5) ساخته شده و در مرحله بعد، نمونه تابعی نیز ساخته شده است. سپس نحوه توزیع نانو ذرات با استفاده از میکروسکوپ الکترونی روبشی بررسی شده است. سپس نمونه ها تحت آزمایش ضربه ای ایزود قرار داده شده و مشاهده گردیده که برای توزیع یکنواخت، میزان جذب انرژی تا %1 درصد وزنی نانو ذرات گرافن افزایش یافته و سپس برای نمونه %1.5 درصد وزنی نانو ذرات گرافن، مقدار آن شروع به کاهش می کند. برای بررسی صحت نتایج بدست آمده، با استفاده از روش اجزاء محدود و به کمک نرم افزار آباکوس مدلسازی برای نمونه های ذکر شده صورت گرفته و نتایج بدست آمده با نتایج آزمایشگاهی مقایسه گردیده است.

- مواد و روش ها

- مواد

مواد مورد استفاده در این تحقیق، شامل رزین اپوکسی و نانو ذرات گرافن است. اپوکسی مورد استفاده در این تحقیق سامانه دو جزیی شامل اپوک سی با نام تجاری ایپیون 828 ساخت شرکت کومهو کره و سخت کننده با نام تجاری Epotec ساخته شده توسط شرکت کومهو کره میب شد که نسبت وزنی آن 50:100 است. همچنین نانو ذرات گرافن دارای ابعادی بین 18-2 nm ساخت کشور آمریکا میباشد.

- ساخت

مقدار درصد وزنی نانو ذرات گرافن را جدا نموده و در درون کوره به مدت 2 ساعت در دمای 150درجه سانتیگراد گذاشته تا رطوبت احتمالی حذف شود. در شکل 1 نمونه نانو ذرات گرافن نشان داده شده است.

بعد از رطوبت گیری نانو ذرات گرفتن و رسیدن دمای آن به دمای محیط، آن را با اپوکسی مخلوط کرده و به مدت 5 دقیقه به صورت دستی همزده می شود. سپس به مدت 1 ساعت با سرعت 300 دور در دقیقه مطابق شکل 2 با استفاده از همزن مکانیکی ساخت شرکت IKA آلمان، همزده می شود.

در مرحله ی بعد با استفاده از دستگاه آلتراسونیک ساخت کشور آلمان به منظور جلوگیری از کلوخه شدن نانو ذرات و همچنین توزیع یکنواخت، مخلوط همزده می شود. این مخلوط بافرکانس 50 مگاهرتز و دامنه کاوش 0.5 به مدت یک ساعت مطابق شکل 3 همزده شده و بعد از آن مخلوط را به مدت 15 دقیقه درون دستگاه حمام آلتراسونیک قرار داده شده تا حباب های هوا از بین بروند. سپس هاردنر به مخلوط اضافه میشود و به مدت 5 دقیقه به صورت دستی همزده میشود تا کاملا مخلوط شود و مخلوط را درون قالب های اغشته به واکس مطابق شکل 4 ریخته و در دمای 80 درجه سانتی گراد به مدت 3 ساعت و به دنبال آن 120 درجه سانتیگراد به مدت 12 ساعت قرار داده می شود.

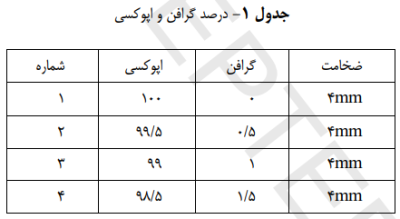

مشخصات نمونه های ساخته شده با درصدهای مختلف وزنی در جدول زیر ارائه گردیده است.

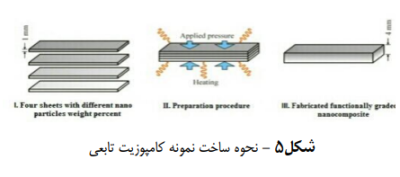

در مرحله ی بعد نمونه های تابعی نیز ساخته میشود. ابتدا نمونه های با درصد وزنی نانوگرافن (5/0، 1، 5/1) با ضخامتmm1 درون قالب های تیر شکل ساخته میشود. سپس مطابق شکل5، این لایه ها درون قالب روی هم از درصد کم تا درصد بالاتر قرارداده شده و تحت نیروی فشاری N1100 و حرارت با دمای 150 درجه سانتی گراد قرار میگیرد.

حرارات وارد شده باعث اتصال لایه ها به یک دیگر و ممزوج شدن آنها در مرز لایه ها خواهد شد . در آخر نمونه به دست آمده به لحاظ ظاهری در راستای ضخامت دارای تغییر رنگ از شفاف تا حالت تیره خواهد بود. نمونه های ساخته شده در شکل 6 نشان داده شده است. ابعاد نمونه های ساخته شده (عرض 20 میلیمتر، طول100 میلیمتر و ضخامت 4 میلیمتر) و تعداد آنها برای هر درصد از نانو ذرات (برای هر نمونه با توزیع و درصد مشخص از نانو ذرات به تعداد 3 عدد) بر اساس استاندارد ISO179/2 می باشد.

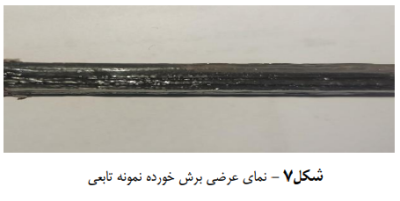

همچنین در خصوص نمونه تابعی کیفیت ساخت علاوه بر بررسی تصویر میکروسکوپ الکترونی که در ادامه به آن اشاره خواهد شد، بصورت ظاهری و با چشم غیر مسلح قابل ارزیابی است. مطابق شکل 7، اتصال ظاهری مناسب لایه ها قابل مشاهده خواهد بود.

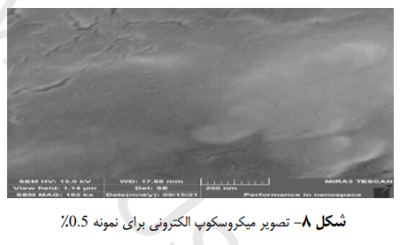

- بررسی کیفیت ساخت با استفاده از میکروسکوپ الکترونی

در این قسمت تصاویر سطح مقطع نمونه های ساخته شده پس ازپاشیدن لایه ای بسیار نازک از طلا بر روی نمونه و به کمک میکروسکوپ الکترونی روبشی ارائه گردیده و مورد بررسی قرار گرفته است. میکروسکوپ الکترونی روبشی مورد استفاده برای نمونه های با توزیع یکنواخت نانو ذرات از نوع F-ESEM مدلMIRA3-LMU ساخت شرکت TESCAN میباشد.

در شکل 8 تصویر نمونه با توزیع یکنواخت نشان داده شده است. همانطور که در تصویر بالا مشاهده میشود، نمونه با توزیع یکنواخت فاقد نانوذرات گرافن کلوخه شده است. همچنین به علت مقاومت پایین مواد پلیمری در برابر حرارت تولید شده در اثر برخورد اشعه الکترونی و توان بالای این اشعه، ترک های ریز در این شکل قابل مشاهده می باشد. لازم به توضیح است که کلوخه شدن با توجه به ابعاد نانو ذرات گرافن و مقیاس تصویر بدست آمده قابل بررسی می باشد. بدین صورت که اگر چسبیدن نانو ذرات به یکدیگر به حدی باشد که اندازه ذره بوجود آمده از مقیاس نانو فراتر رود، آنگاه کلوخه شدن رخ داده است. برای درصد های بالاتر این احتمال افزایش یافته و همان طور که در شکل 9 مشاهده می شود، در 1.5 درصد وزنی کلوخه شدن نانوگرافن مشهود است. مطابق این شکل اتصال نانو ذرات گرافن به یکدیگر، موجب ایجاد سلول های بزرگتر شده که می تواند به عنوان نقاط تمرکز تنش عمل نموده و سبب کاهش خواص مکانیکی گردد.

در شکل 10 تصویر نمونه تابعی نشان داده شده است. این تصویر مربوط به مرز لایه ها بوده و همانطور که مشاهده می شود، مرز لایه ها کاملاً بهم پیوسته میباشد.

- آزمایش های تجربی

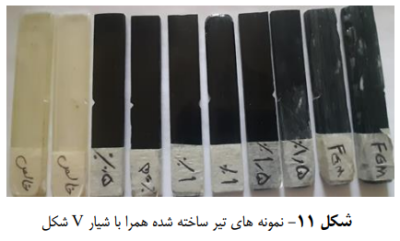

ابعاد نمونه های ساخته شده (عرض 20 میلیمتر، طول100 میلیمتر و ضخامت 4 میلیمتر) برای انجام آزمایش ضربه بر اساس استاندارد ISO179/2 بوده و شامل پنج نمونه خالص و نمونه های با درصد وزنی و توزیع مختلف نانو ذرات گرافن (5/0%، 1%، 5/1% تابعی) می باشد. در مرحله بعد، مطابق شکل 11، بر روی نمونه ها شیار V شکل ایجاد نموده و نمونه ها تحت تست ضربه (IZOD) قرار داده می شوند.

تست ضربه (IZOD) با استفاده از دستگاه تست ضربه ساخت شرکت )گوتک مدل(GT-70-45-MDN کشور تایوان انجام شده و مشخصات آن به شرح زیر می باشد:

- ضربه سرعت 46 m/s

- زاویه ضربه 150 درجه

- جنس چکش از فولاد با قدرت سایش بالا محکم برای جلوگیری از تغییر شکل و قابلیت انتقال نیرو

- دقت زاویه 5 صدم درجه

- دقت انرژی یک صدم ژول

- اندازه دستگاه 78*32*60 سانتی متر

- وزن دستگاه 250 کیلو گرم

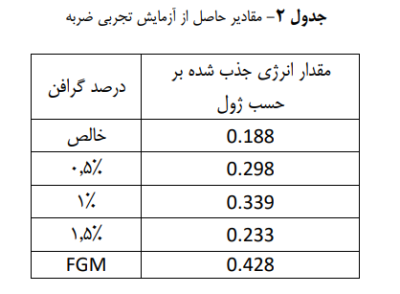

بعد از آماده سازی هر یک از نمونه ها و قرار دادن آن میان تکیه گاه ها مانند شکل 12، ابعاد ودادههای مورد نیاز دستگاه تست ضربه شامل طول، عرض و ضخامت را وارد نموده و بر اساس استاندارد، آزمایش ضربه انجام می شود. در جدول 2 مقادیر تجربی به دست آمده از آزمایش ضربه ارائه گردیده است.

همانطور که مشاهده میشود، با افزایش درصد وزنی نانو ذرات گرافن میزان جذب انرژی ناشی از ضربه افزایش می یابد و این روند تا مقدار ٪1 درصد وزنی ادامه داشته و پس از آن سیر نزولی به خود گرفته است. همانطور که قبلا اشاره شده، برای توزیع یکنواخت و در درصدهای بالاتر از مقدار ٪1 درصد وزنی کلوخه شدن نانو ذرات مشهود است. این ذرات کلوخه شده، تبدیل به نقاط تمرکز تنش گردیده و به رشد ترک کمک خواهند کرد. به همین دلیل میزان جذب انرژی در مقادیر بیش از ٪1 درصد وزنی، سیر نزولی خواهد داشت. همچنین مقدار جذب انرژی نمونه تابعی بیش از دیگر نمونه های با توزیع یکنواخت بوده است. یکی از دلایل مهم این امر می تواند به وجود اتصال قوی و کافی میان لایه ها و پیوستگی پس ار فرآیند ساخت بازگردد.

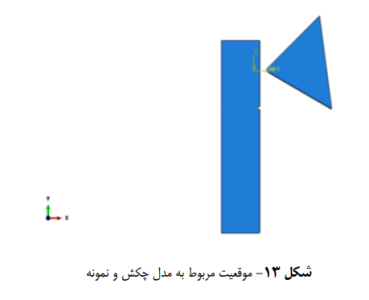

- مدل سازی

در گام اول، لازم است علاوه بر مدل کردن هندسه نمونه، مدل مربوط به چکش (ضربه زننده) نیز در نظر گرفته شود. این کار در ماژول پارت نرم افزار انجام می شود. بعد از مدل کردن هندسه مساله، لازم است با دستورات چرخش و انتقال مطابق شکل 13، اجزاء در موقعیت مناسب قرار گیرند.

شبکه بندی نمونه و چکش در ماژول مش انجام می گیرد. با توجه به هندسه چکش و نمونه، از استراتژی مش بندی جاروبی استفاده شده است. در مورد تعریف المان نیز، المان از نوع پیوسته هرمی (هشت گرهی) و اندازه آن نیز وابسته به حساسیت مش بر اساس عدم تغییر معنادار در نتایج تعریف می گردد. خواص نمونه ها بر اساس فرض التستیک-پلاستیک (EPFM) در نظر گرفته شده است. پس از تعریف خواص مکانیکی ورودی مانند مدول یانگ و ... [16] با توجه به دینامیکی و غیر خطی بودن مساله، زمان تناوب را لحاظ نموده و خروجی های مورد نظر شامل انرژی کرنشی و ... استخراج می گردد. لازم به ذکر است که برای سنجش صحت عملکرد نرم افزار، پیش از این تحلیلی در مورد ضربه در ساندویچ پنل های نانوکامپوزیت به کمک این نرم افزار صورت گرفته و نتایج آن به چاپ رسیده است [17] . در ادامه برای هر نمونه بصورت مجزا، شکل های مربوط به خروجی های یاد شده ارائه گردیده است. شکل های 14 الی 21 به ترتیب مربوط به مقادیر انرژی کرنشی و تنش برای نمونه های خالص و توزیع یکنواخت نانو ذرات می باشند.

برای مدل سازی نمونه تابعی، با توجه به این که تعریف مقطع کامپوزیت الیه ای و حتی زیر روال مربوط به حل گر آباکوس استاندارد هستند و حلگر شبیه سازی پیش رو در نرم افزار آباکوس از نوع صریح است، لذا در تحلیل حاضر از رویکرد افرازش استفاده شده است. بدین معنا که برای نمونه تابعی مطابق روش ساخت، چهار لایه با توزیع یکنواخت نانو ذرات در نظر گرفته و سپس خواص را به ترتیب برای هر لایه اختصاص داده و پس از آن با قید گره، این لایه ها به یکدیگر متصل گردیده است. در ادامه برای نمونه تابعی بصورت مجزا، در شکل های 22 الی 23 مقادیر انرژی کرنشی و تنش ارائه گردیده است.

در پایان این بخش نمودار مربوط به حساسیت مش بندی و همچنین مقادیر انرژی جذب برای هر یک از نمونه ها مطابق شکل 24 ارائه گردیده است.

همانطور که از نمودار فوق مشاهده می شود، از مقادیر بیش از 8000 المان، تغییر محسوسی در پاسخ های بدست آمده بوجود نمی آید.

- بحث و نتیجه گیری

در این تحقیق به بررسی استحکام ضربه نانو کامپوزیت اپوکسی تقویت شده با نانو ذرات گرافن برای توزیع یکنواخت و تابعی پرداخته شده است. نمونه ها برای توزیع یکنواخت با سه درصد وزنی مختلف نانو ذرات گرافن (خالص، 5/0%، 1%، 5/1%) ساخته شده و در مرحله بعد، نمونه تابعی نیز ساخته شده است. سپس نمونه ها تحت آزمایش ضربه ای ایزود قرار داده شده و برای بررسی صحت نتایج بدست آمده، با استفاده از روش اجزاء محدود و به کمک نرم افزار آباکوس مدلسازی برای نمونه های ذکر شده صورت گرفته است. در جدول زیر مقایسه میان نتایج تجربی و نتایج حاصل از شبیه سازی به کمک نرم افزار ارائه گردیده است.

با توجه به مقایسه نتایج تجربی و مدلسازی با نرم افزار آباکوس و درصد خطای بدست آمده، می توان مشاهده نمود که تعاریف و فرضیات درنظر گرفته شده برای مدلسازی بدرستی صورت گرفته است. همچنین، با افزایش درصد نانو گرافن، میزان درصد خطای محاسبه شده افزایش یافته که دلیل اصلی آن عدم درنظر گرفتن عامل مهم کلوخه شدن نانو گرافن در این درصدها از سوی نرم افزار می باشد.

- منابع

[1] J. Ma, L.T.B La, I. Zaman, Q. Meng, L. Luong, D. Ogilvie, H.C. Kuan, “Fabrication, structure and properties of epoxy/metal Nanocomposites”. Mater. Eng, vol. 296, pp. 465-474, 2011.

[2] J. Ma, Q. Meng, I. Zaman, S. Zhu, A. Michelmore, N. Kawashima, C.H. Wang, H.C. Kuan, “Development of polymer composites using modified, high-structural integrity graphene platelets”, Composites Science and Technology, vol. 91, pp. 82- 90, 2014.

[3] Q. Meng, I. Zaman, J.R. Hannam, S. Kapota, L. Luong, O. Youssf, J. Ma, “Improvement of adhesive toughness measurement”, Polym. Testing, vol. 30, pp. 243-250, 2011.

[4] P. Mukhopadhyay, R.K. Gupta, R. K. “Graphite, Graphene, and their polymer nanocomposites”, New York, CRC Press, 2013, ch. 10, pp. 353-393.

[5] T. Kuilla, S. Bhadra, D. Yao, N.H. Kim, S. Bose, J.H. Lee, “Recent advances in graphene based polymer composites”, Progress in polymer science, vol. 35, pp. 1350-1375, 2010.

[6] N. I. C. Berhanudin, I. Zaman, S. A. M. Rozlan, M. A. Karim, B. Manshoor, A. Khalid, S. W. Chan, Q. Meng, “Enhancement of mechanical properties of epoxy/graphene nanocomposite”, Journal of Physics, vol. 914, pp. 1-7, 2017.

[7] Y. Dong, D. Bhattacharyya, P.J. Hunter, “Experimental characterisation and object-oriented finite element modelling of polypropylene/organoclay nanocomposites”, Composites Science and Technology, vol. 68, pp. 2864-2875, 2008.

[8] K. Hbaieb, Q.X. Wang, Y.H.J. Chia, B. Cotterell, “Modelling stiffness of polymer/clay nanocomposites”, Polymer, vol. 48, pp. 901-909, 2007.

[9] Y. Omer, O. Bozkurt, R. Atban, “Investigation of the Effect of Nanoclay Inclision on Charpy Impact Behavior of the Glass Fiber Reinforced Composite Laminate”, International Conference on Advanced Technology and Sciences, Konya, Turkey, 2016, pp. 1179-1182.

[10] K. Friedrich, “Microstructural efficiency and fracture toughness of short fiber/thermoplastic matrix composites”, Composites Science and Technology, vol. 22, pp. 43-74, 1985.

[11] N.F. Dogan, O. Ozbek, A. Erklig, “Effect of graphene nanoplatelets on mechanical and impact properties of an aramid/glass reinforced epoxy composite”, Materials Testing, vol. 64, pp. 490-501, 2022.

[12] P. Prasanthi, M. Kumar, M. Chowdary, V. Madhav, K. Saxena, K. Mohammed, M. Khan, G. Upadhyay, S. Eldin, “Mechanical properties of carbon fiber reinforced with carbon nanotubes and graphene filled epoxy composites: experimental and numerical investigations”, Material Research Express, vol. 10, pp. 1-14, 2023.

[13] S. Turaka, A.K. Bandaru, “Enhancement in Mechanical Properties of Glass/Epoxy Composites by a Hybrid Combination of Multi-Walled Carbon Nanotubes and Graphene Nanoparticles”, Polymers, vol. 15, pp. 1-23, 2023.

[14] H. Bashiri Goodarzi, M.Y. Tooski, “An experimental study of the effects of carbon nanotube and graphene addition on the impact strength ofEpoxy/Basalt fiber composite”, Journal of Science and Technology of Composite, vol. 6, pp. 411-418, 2019.

[15] E. Nouri Niyaraki, M.R. Isvandzibaei, M. Nouri Niyaraki, “Experimental study of tensile and impact mechanical properties in polymer-based hybrid nanocomposites by response surface methodology”, Journal of Aeronautical Engineering, vol. 24, pp. 137- 151, 2022.

[16] M. Alipour, M. Karami Khorramabadi, M. Mahdipour Jalilian, “Experimental and Theoretical Investigation of Mechanical Properties ofFunctionally Graded Epoxy/Graphene Nanocomposite”, Journal of Stress Analysis, vol. 7, pp. 1-11, 2023.

[17] A. Azadi, M. Karami Khorramabadi, M. Mahdipour Jalilian, “Finite Element Analysis of the Impact Behavior of Sandwich Panels with Nanocomposite Face sheet (Epoxy/ Fiberglass/Nanosilica)”, International Journal of Advanced Design and Manufacturing Technology, vol. 16, pp. 25-33, 2023