Blog

نانو کامپوزیت

برای آشنا شدن با دنیای مواد جدیدی که صنعت علم را دگرگون کرده اند باید بررسی کنیم که نانو کامپوزیت چیست، چه خواصی دارد و با این خواص ویژه چگونه جایگزین مهمی برای کاربردهای متفاوت شده است؟ نانو کامپوزیت ها به طور طبیعی در بدن ما وجود دارند و جالب است بدانید که همین مواد در صنایع مختلف و بزرگی چون خودروسازی و هواپیماسازی نیز حضور دارند. پس مطالعه خواص، انواع و کاربرد این مواد دید جدیدی از ساخت محصولات پلیمری به ما می دهد.

برای آشنایی با نانو کامپوزیت ها در ادامه با ما همراه باشید.

نانو کامپوزیت چیست؟

برای تعریف نانو کامپوزیت ها (Nanocomposite) ابتدا باید تعریف کوتاهی از کامپوزیت ها داشته باشیم. کامپوزیت ها از دو جزء زمینه و تقویت کننده تشکیل شده اند. جزء زمینه از لحاظ مکانیکی، الکتریکی و حرارتی خواص ضعیفی دارد. به همین خاطر جزء تقویت کننده به زمینه افزوده می شود تا این خواص تقویت شوند.

حال با این تعاریف، نانو کامپوزیت چیست؟

نانو کامپوزیت، کامپوزیتی است که جزء تقویت کننده ماده نانو باشد. این مواد که با تقویت کننده های دارای خواص مختلف تقویت شده اند، دارای خواص خوبی هستند و در زمینه های متفاوتی چون بسته بندی، خودروسازی و… کاربرد دارند که در ادامه به بررسی آن ها می پردازیم.

خواص نانو کامپوزیت ها چیست؟

در این قسمت می خواهیم بدانیم تفاوت کامپوزیت با نانو کامپوزیت چیست و استفاده از نانو کامپوزیت ها چه مزایایی برای ما دارد.

- استفاده کمتر از تقویت کننده: اولین مشکلی که کامپوزیت ها در صنایع دارند این است که برای رسیدن به خواص مشخص نیاز است که از مقدار بسیار زیادی تقویت کننده استفاده شود تا خواص مطلوب حاصل گردد.

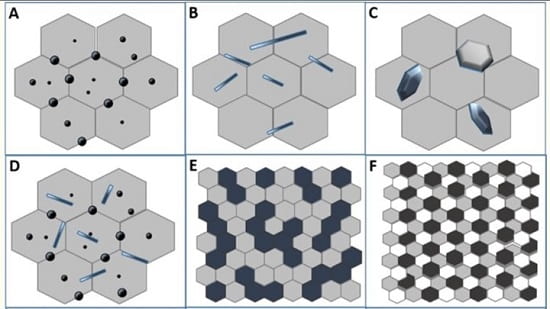

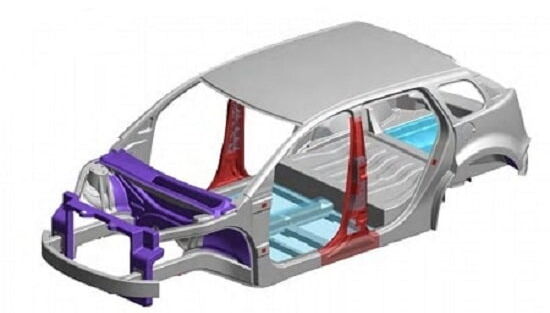

باید در نظر داشت که افزودن مقدار بسیار زیاد تقویت کننده اگرچه باعث بهبود بعضی خواص می شود؛ اما از طرفی باعث سنگین شدن کامپوزیت شده و کاربردهای آن را محدود می کند. این در صورتی است که اگر ما در کامپوزیت ها از تقویت کننده با ابعاد نانو استفاده کنیم، با مقدار خیلی خیلی کمتر از آن ها، به خواص مطلوب می رسیم، همین طور کامپوزیت دیگر سنگین نخواهد بود و کاربردهای مناسبی برای صنایع خودروسازی و هواپیماسازی خواهد داشت. همچنین استفاده کمتر از مواد تقویت کننده از لحاظ اقتصادی به صرفه تر است. - نسبت سطح به حجم: در نانو کامپوزیت ها نسبت سطح به حجم تقویت کننده های نانو بسیار بالا است و این خصوصیت باعث می شود جزء تقویت کننده و جزء زمینه برهمکنش بالایی با هم داشته باشند و

وقتی برهمکنش مناسبی بین جزء زمینه و تقویت کننده اتفاق بیفتد، خواص نانو کامپوزیت تقویت می شود. همان گونه که در عکس زیر در قسمت F مشاهده می شود، ذرات در ابعاد نانو بسیار پیوسته تر در سطح زمینه پخش شده اند.

انواع نانو کامپوزیت

حال که متوجه شدیم نانو کامپوزیت چیست و چه مزایایی دارد، لازم است که با انواع آن و کاربردهایش آشنا شویم. به طور کلی نانو کامپوزیت ها را بر اساس منشأ ساخت و زمینه آن ها می توان طبقه بندی کرد.

انواع نانوکامپوزیت بر اساس منشأ ساخت

نانو کامپوزیت ها بر اساس منشأ ساختشان به دو دسته زیر تقسیم می شوند:

- نانو کامپوزیت های طبیعی:

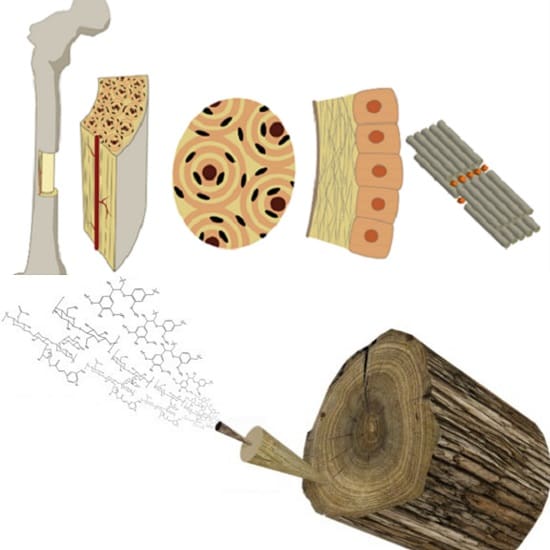

چوب و استخوان از مهم ترین نانو کامپوزیت های طبیعی هستند. در استخوان، زمینه مولکول های کلاژنی (Collagen Molecules) هستند که نانو کریستال های هیدروکسی آپاتیت (Hydroxyapatite) روی آن قرار گرفته اند. این نانو کریستال ها به عنوان تقویت کننده باعث افزایش خواصی چون استحکام مکانیکی و مقاومت به ضربه شده اند.

در چوب زمینه نانو کامپوزیت چیست؟

در چوب زمینه از جنس سلولز (cellulose) و چسب طبیعی است و توسط نانو کریستال های سلولزی تقویت می شود. نانو کریستال های سلولزی باعث تقویت خواص مکانیکی و الاستیکی چوب می شوند.

- نانو کامپوزیت های مصنوعی:

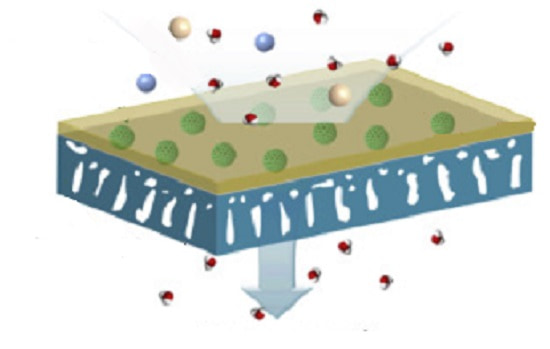

در این دسته بندی زمینه و تقویت کننده ها در آزمایشگاه ها سنتز شده اند و بعد با هم ترکیب می شوند. از جمله نانوکامپوزیت های مصنوعی می توان به غشاهای نانو کامپوزیتی اشاره کرد.

انواع نانوکامپوزیت بر اساس زمینه

در این تقسیم بندی بر اساس این که نوع زمینه نانو کامپوزیت چیست، 3 دسته زیر به وجود می آیند:

- نانو کامپوزیت های زمینه فلزی:

زمانی که نیاز است در زمینه های فلزی از نانو ساختار ها به عنوان تقویت کننده استفاده کنیم، زمینه ها عمدتا باید فلزهای سبکی چون آلومینیوم (Aluminium)، تیتانیوم (Titanium) و منیزیم (Magnesium) باشند. این فلزات به خاطر سبک بودن در صنایع خودروسازی و هوافضا کاربرد دارند؛ اما مشکل آن ها داشتن خواص مکانیکی پایین مثل استحکام کششی یا مدول پایین است. به همین علت از نانو مواد استفاده می کنند تا خواص مکانیکی این فلزات افزایش یابد.

- نانو کامپوزیت های زمینه پلیمری:

زمینه های پلیمری استحکام مکانیکی و مقاومت حرارتی کمی دارند و

در برابر امواج فرابنفش زود تخریب می شوند. از مرسوم ترین زمینه های پلیمری می توان موارد زیر را نام برد:

- پلی اتیلن (polyethylene)

- پلی پروپیلن (polypropylene)

- پلی آمید (polyamide)

از نانو موادی هم که می توان برای تقویت خواص در این زمینه ها استفاده کرد، عبارتند از:

- گرافن (graphene)

- نانو لوله کربنی (carbon nanotube)

- کربن بلک (carbon black)

به طور کلی با استفاده از نانو مواد می توان پلیمرهایی با کاربردهای خاص تولید کرد. در برخی کاربردها که به وزن کم و خواص ویژه نیاز است، معمولا نانو کامپوزیت ها با زمینه پلیمری گزینه مناسبی هستند.

- نانو کامپوزیت های زمینه سرامیکی:

در کامپوزیت هایی که زمینه آن ها سرامیکی است معمولا مشکل شکنندگی وجود دارد.

سرامیک ها شکننده هستند و قابلیت انعطاف پذیری برای شکل دهی ندارند. برای بهبود خواص انعطاف پذیری از نانو مواد استفاده می کنند. چاقوی سرامیکی از جمله مهم ترین نانو کامپوزیت های سرامیکی است.

انواع داربستهای مهندسی بافت

- هیدروژلها: این داربستها از نوع داربستهای قابل تزریق هستند. هیدروژلها گروهی از شبکههای پلی مری هستند که زنجیرههای آن با اتصالات عرضی به یکدیگر وصل شده و به دلیل خصوصیات یونی یا داشتن گروههای عاملی در ساختار پلی مر قابلیت ایجاد حفرههایی با قابلیت جذب آب زیاد و تورم را داراست. تورم هیدروژلها در اثر تغییر شرایط PH , دما، قدرت یونی و جریانات مغناطیسی اتفاق میافتد. شبکه سه بعدی هیدروژلها با قابلیت جذب حجم زیاد آب، منجر به استفاده گسترده آنها در مهندسی بافت و سامانه رهایش دارو گردیدهاست. با این حال، کاربرد هیدروژلها به علت ضعف مکانیکی ذاتی آنها، در بازسازی بافت استخوان و دیگر بافتهای تحت فشار محدود گشتهاست، علاوه بر این بسیاری از هیدروژلها با توجه به محتوای بالای آب، در مرحله استریلیزاسیون دچار مشکل هستند. هیدروژلها معمولاً گرانقیمت هستند و جابجایی آنها نیز سخت است.

- ماتریکس متخلخل سه بعدی: این نوع داربست، یک ساختار متخلخل با منافذ بهم پیوستهاست که اجازه کشت متراکم سلولها و رشد بافت را میدهد. در انواع داربستهای سه بعدی میتوان با کنترل اندازه، تعداد و بهم پیوستگی حفرات، میزان تخلخل را کنترل نمود.

- (ج) ریز گویچهها (Microsphere): این داربستها نیز جزء داربستهای قابل تزریق میباشند ریز گویچهها همچنین به عنوان مواد پرکننده برای جایگزینی حجم بافتی که به دلیل بیماری، آسیب یا پیری از دست رفتهاست هدف قرار میگیرند.

- (د) مشهای نانولیفی: این نوع داربست با روش الکتروریسی و خود آرایی تولید میشود و به دلیل ساختار لیفی نانومتری و نیز یکنواختی، به هم پیوستگی و در صد بالای تخلخل، همانندی خوبی با محیط فیزیولوژیکی بدن ایجاد میکند.

روشهای ساخت داربست

- قالبگیری محلولی/شستن ذرات

در این روش پلیمر در حلال خود بهطور کامل حل میگردد، سپس عوامل ایجادکننده حفره نظیر ذرات نمک، شکر و موارد مشابه (نظیر گویهای پارافینی) درون محلول پراکنده شده و به سپس مخلوط درون قالبی به شکل داربست مورد نظر، ریخته میشود. با گذشت زمان حلال به تدریج تبخیر میشود و داربست مورد نظر به همراه ذرات پراکنده باقی میماند. با توجه به نوع ذره به کار رفته از یک مایع برای شستشو و خارج کردن ذرات استفاده میشود.

پس از شستشو در جای هر ذره یک حفره به جا میماند. یکی از ویژگیهای مهم این روش سادگی آن و عدم نیاز به تجهیزات مخصوص برای ساخت نمونه است. ابعاد تخلخلها وابسته به ابعاد ذرات پراکنده شدهاست. داربستهای تهیه شده در این روش دارای حفرهها و تخلخلهایی هستند که با یکدیگر ارتباط دارند و میتوان تا ۹۰٪ تخلخل در آنها ایجاد نمود. از محدودیتهای این روش میتوان به محدودیت ضخامت mm2-5/0، امکان خارج نشدن کامل حلال و تغییر ساختار پروتئین در آینده به دلیل حضور حلال اشاره کرد. دو مشکل اخیر را میتوان با بهکارگیری محلولهای آلی برطرف نمود.

- روش جدایی فاز با حرارت القایی

این روش در تهیه غشاها نیز کاربرد دارد. پلیمر در یک دمای خاص (معمولاً درجه حرارت بالا) در یک حلال مشخص حل میشود، سپس به سرعت محلول سرد میگردد. فاز جامد حاصل از انجماد حلال به صورت متوالی تصعید شده و تخلخل ایجاد میگردد. ویژگی و ریخت داربستهای تهیه شده در این روش وابسته به پلیمر، حلال، غلظت محلول و دمای جدایی فاز است. اندازه تخلخلها بین ۱۰ تا ۱۰۰ میکرون است و برای کاشت سلولهای استخوانی مناسب نیستند. بهبود در خواص فیزیکی و مکانیکی این داربستها نسبت به داربستهای تهیه شده از روش قالبگیری محلولی مشاهده شدهاست.

- خشک کردن سرمایشی امولسیونی

در این روش پلیمر در یک حلال آلی بهطور کامل حل میشود و سپس این محلول درون آب ریخته شده و به هم زده میشود تا امولسیونی پایدار تشکیل شود. پس از آن امولسیون به سرعت تا دماهای پایین سرد میشود، در همان دما حلال و آب جدا شده و تخلخل ایجاد میگردد. عدم ارتباط حفرهها با یکدیگر، حداکثر درصد تخلخل ۹۰٪ و اندازه تخلخلهای ۲۰ تا ۲۰۰ میکرون از ویژگیهای این روش است. معمولاً این روش در ساخت کامپوزیتها کاربرد دارد.

- استفاده از عوامل ایجاد کننده پف

این روش برای تولید فوم نیز کاربرد دارد، به صورتی که تخلخلها به وسیله یک عامل ایجادکننده حفره تولید میشوند. در یک دما و فشار خاص عامل ایجاد تخلخل تبدیل به گاز میشود و درون پلیمر تولید تخلخل میکند. در این روش میتوان به درصد تخلخل ۹۳ رسید ولی حفرهها تا ۳۰ درصد با هم ارتباط دارند، در ضمن سطح نمونهها بدون تخلخل است. اندازه تخلخلها حداکثر ۱۰ میکرون است. برای رفع اشکال ارتباط حفرهها میتوان این روش را با روش ذره شویی ادغام کرد.

- روش الکتروریسی

در این روش محلول یا مذاب پلیمری از سر سرنگ در یک میدان الکتریکی به سمت یک صفحه و هدف مشخص پرتاب میشود. در یک ولتاژ خاص حلال موجود در محلول پلیمری، در مسیر میدان الکتریکی تبخیر شده. الیاف متخلخل به دست میآید. در انتها لیف جمعآوری میشود و سپس به صورت بافته شده میتوان از آن به عنوان داربست استفاده کرد. از ویژگیهای این روش میتوان به تولید الیاف در اندازههای میکرونی تا نانو اشاره کرد.

- روش الگوبرداری سریع

این روش نوینترین و جدیدترین روش برای تولید داربست است. در این روش با استفاده از نرمافزار شمایی از داربست مورد نظر گرفته شده و مدلی از آن ذخیره میگردد. سپس داربست با شکل و ریخت ذخیره شده ساخته میشود. تمامی این موارد با کامپیوتر و نرمافزار کنترل میگردد. داربستهای تهیه شده به این روش دارای خواص فیزیکی و مکانیکی بسیار عالی هستند ولی درصد تخلخل در این موارد پایین است.

روش اتصال الیاف (Fiber bonding)

ماتریکس سه بعدی متخلخل را میتوان با اتصال الیاف پلی مری در نقاط تقاطع آنها، با استفاده از یک پلی مر ثانویه ساخت. به عنوان مثال الیاف پلی گلیکولیک اسید میتوانند با فروکردن در محلول پلی لاکتیک اسید، خنک کردن و پس از آن حذف پلی لاکتیک اسید، پیوند یابند. در این روش ابتدا الیاف پلی مر تولید شده بعد بر روی همدیگر قرار میگیرند و سپس محل تقاطع الیاف به وسیلهٔ پلی مر دومی به یکدیگر متصل میشود. با این وجود، مشکلاتی برای این روش در کنترل تخلخل یا انتخاب حلالها وجود دارد. این فرایند ساده است اما پیوند فیزیکی ممکن است در تمام ماتریسهای پلی گلیکولیک اسید یکنواخت نباشد و فقط در چند نقطه متفاوتی از فیبرهای مجاور تشکیل شود.

خشک کردن انجمادی (Freeze drying)

روش خشک کردن انجمادی امکان تهیه داربستهای سه بعدی را با ساختاری متخلخل و حفرات پیوسته میدهد. علاوه بر سرعت بالای فرایند، مزیت اصلی این روش این است که نیازی به درجه حرارت بالا یا مرحله شستوشو مجزا نمیباشد. دمای انجماد، فشار خلاء و مدت زمان، عوامل مهمی هستند که بر تشکیل داربست متخلخل تأثیر میگذارند. اندازه منافذ را میتوان با بهینهسازی نرخ انجماد و PH کنترل کرد. نرخ انجماد سریع منافذ کوچکتر را تولید میکند.

اسفنج سازی گازی (Gas foaming)

یک روش مناسب برای ساخت یک ماتریس بسیار متخلخل با ضخامت مطلوب است. این روش مبتنی بر القای تشکیل یک گاز بی اثر مانند CO2 و N2 در یک محلول است. گاز تشکیل شده، مایع را به یک فوم تبدیل میکند. فوم با انجماد فاز مایع به وسیله خشک کردن انجمادی، تثبیت میشود. روش اسفنج سازی گازی به دلیل قابلیت تخلخل پذیری بالا، بدون بهکارگیری دمای بالا یا حلال آلی حائز اهمیت است.

از میان روشهای تولید نانوالیاف، روش الکتروریسی به دلیل سهولت فرایند و امکان کاربرد برای اکثر پلی مرها، سرامیکها و فلزات به عنوان روشی کارآمد برای ساخت نانوالیاف پلی مری در محدوده ۵۰۰–۵ نانومتر به رسمیت شناخته شدهاست. مزیت اصلی فرایند مزبور این است که در مقایسه با بسیاری از روشها، مقرون به صرفه بوده و نانوالیاف تولید شده به روش الکتروریسی معمولاً یکنواخت و پیوستهاست. نانوالیافها انتخاب مناسبی برای ایفای نقش ماتریس خارج سلولی طبیعی در شرایط آزمایشگاهی هستند. در سالهای اخیر نانوالیاف الکتروریسی شده، به دلیل نزدیک بودن ساختار آنها با ساختار فیبری بافتهای بدن و ماتریس خارج سلولی و همچنین سطح مؤثر بالا برای چسبندگی و رشد سلولها، مورد توجه زیادی قرار گرفتهاند. مشکل عمده نانوالیاف الکتروریسی شده کاهش نفوذ سلول به علت کاهش اندازه حفرات میباشد. میزان قطر حفرات داربستهای الکتروریسی شده را میتوان با تنظیم پارامترهای فراینر مزبور کنترل نمود. از آن جا که روش الکتروریسی براساس اعمال نیروی الکترواستاتیکی برسیال پلی مری است، انواع مختلفی از پلی مرها و حلالها میتوانند برای تشکیل الیاف الکتروریسی استفاده شوند بستگی به کاربرد آن دارد. الکتروریسی سادهترین روش برای تولید نانوالیاف با انواع ساختارها مانند ساختار توخالی یا هسته - پوسته با طول زیاد، قطر یکنواخت و با انواع ترکیبات میباشد.

در میان انواع روشهای تولید داربستهای مهندسی بافت، الکتروریسی به علت تولید الیاف در مقیاس نانو از پلی مرهای مختلف بسیار مورد توجه قرار گرفتهاست. نانوالیاف حاصل از این روش کاربردهای متعددی در زمینه علوم پزشکی از جمله مهندسی بافت، سامانههای رهایش دارو، زخم پوشها و غیره دارد. در هر کاربرد با انتخاب مناسب مواد، کنترل فرایند الکتروریسی و عملیات تکمیلی میتوان شرایطی را فراهم آورد که نانوالیاف تولیدی، بهترین عملکرد را با توجه به کاربرد مورد نیاز خود داشته باشند.

روشهای مونتاژ

یکی از مشکلات مداوم و پایدار در زمینه مهندسی بافت، محدودیت جابه جایی انبوه است. بافتهای مهندسی شده بهطور کلی فاقد خونرسانی اولیه هستند، بنابراین به دست آوردن اکسیژن و مواد مغذی کافی برای زنده ماندن، یا عملکرد صحیح، برای هر سلول پیوندی دشوار میشود.

- خود اجتماعی

روشهای خود-اجتماعی نشان دادهاند که روشهای امیدوار کننده ای برای مهندسی بافت هستند. روشهای خود مونتاژ این مزیت را دارند که بافتها میتوانند ماتریکس خارج سلولی خود را توسعه دهند، که منجر به ایجاد بافتی میشود که خصوصیات بیوشیمیایی و بیومکانیکی بافت طبیعی را بهتر نشان میدهد. غضروف مفصلی مهندسی شده به روش خود-مونتاژی توسط Jerry Hu و Kyriacos A. Athanasiou در سال ۲۰۰۶ معرفی شد و کاربردهای این فرایند منجر به نزدیک شدن استحکام غضروف مهندسی شده به استحکام بافت طبیعی شد. خود مونتاژی یک فناوری برتر برای رشد سلولها در آزمایشگاه است تا به شکلهای سه بعدی مونتاژ شوند. برای تجزیه بافتها به سلول، ابتدا محققان باید ماتریس خارج سلولی را که بهطور معمول سلولها را به هم وصل میکند به صورت محلول درآورند. پس از جداشدن سلولها، آنها باید ساختارهای پیچیدهای را که بافتهای طبیعی ما را تشکیل میدهند، ایجاد کنند.

- مونتاژ قالب مبتنی بر مایع

سطح مایع هوا (air-liquid surface) ایجاد شده توسط امواج فارادی به عنوان قالبی برای مونتاژ مواد بیولوژیک برای مهندسی بافت به صورت از پایین به بالا مورد بررسی قرار گرفتهاست. این الگوی مبتنی بر مایع میتواند درعرض چند ثانیه به صورت پویا تنظیم شود و مونتاژ روی این قالب به صورت مقیاس پذیر و موازی حاصل شود. مونتاژ هیدروژلها با مقیاسهای میکرو (microscale hydrogels)، سلولها، مهرههای میکرو حامل دارای نورون (neuron-seeded micro-carrier beads)، و اسفروئیدها به ساختارهای متقارن و متناوب گوناگون، حیات سلولی خوبی را نشان دادهاند. تشکیل شبکه عصبی سه بعدی پس از کشت بافت ۱۴ روزه بدست آمد.

- ساختن به طریق افزایشی

احتمال دارد چاپ اندامها یا شاید کل موجود زنده با استفاده از تکنیکهای تولید به وسیلهٔ افزودن، امکانپذیر باشد. یک روش نوآورانه جدید در ساخت و ساز از یک مکانیزم جوهر افشان برای چاپ لایههای دقیق سلولها در یک ماتریس از جنس ژل حرارت-برگشت-پذیر استفاده میکند. سلولهای اندوتلیال، سلولهایی که رگهای خونی را فرش میکنند، در مجموعه ای از حلقههای انباشته چاپ شدهاند. زمانی که انکوبه شدند، به هم متصل شده و لوله ای را ایجاد کردند.

عرصه مدلهای سه بعدی و بسیار دقیق سیستمهای بیولوژیکی توسط پروژهها و فناوریهای مختلفی آغاز شدهاست از جمله یک روش سریع برای ایجاد بافتها و حتی ارگانهای کامل که شامل یک پرینتر سه بعدی است که میتواند داربست و لایههای سلولها را به صورت لایه لایه به صورت یک نمونه بافت عملکردی یا ارگان چاپ کند. این وسیله در گفتگو ی TED با آنتونی آتالا، M.D مدیر مؤسسه پزشکی Wake Forest Institute for Regenerative Medicine و Boyce و رئیس گروه ارولوژی در دانشگاه Wake Forest ارائه شدهاست. که در آن کلیه ای در طول سمینار روی صحنه چاپ میشود و سپس به جمعیت ارائه میشود. پیشبینی میشود این فناوری تولید کبد را در آینده برای پیوند و همینطور از لحاظ نظری برای سمشناسی و سایر مطالعات بیولوژیکی امکانپذیر سازد. اخیراً پردازش چند فوتونی (MPP) برای آزمایشهای invivo توسط مهندسی سازههای غضروف مصنوعی به کار گرفته شدهاست. یک آزمایش بافتشناسی ex vivo نشان داد که هندسه خاص منافذ و رشد دادن سلولهای غضروفی (چو) قبل از پیوند بهطور معنا داری عملکرد داربستهای سه بعدی ایجاد شده را بهبود میبخشد. زیست سازگاری به دست آمده قابل مقایسه با غشاهای کلاژن تجاری در دسترس بود. نتیجه موفقیتآمیز این مطالعه این ایده را پشتیبانی میکند که داربستهای ترکیبی دارای میکرو ساختار آلی و معدنی که دارای منافذ شش ضلعی شکل به همراه Cho میباشند ممکن است با موفقیت برای مهندسی بافت غضروف اجرا شود.

- داربست

در سال ۲۰۱۳، با استفاده از داربست ۳ بعدی ماتریژل در پیکربندیهای مختلف، ارگانوئیدهای قابل توجهی از لوزالمعده در شرایط آزمایشگاهی تولید شد. خوشههایی واجد تعداد کمی سلول در طی یک هفته به ۴۰٬۰۰۰ سلول تکثیر شدند. خوشهها به سلولهایی تبدیل میشوند که یا آنزیمهای هضم کننده یا هورمونهایی مانند انسولین را تولید میکنند و به ارگانویید لوزالمعده ای شاخه دار شده که شبیه لوزالمعده هستند خود-سازماندهی میشوند. سلولها نسبت به محیط مانند سفتی ژل و تماس با سلولهای دیگر حساس هستند. سلولهای تکی رشد نمیکنند. حداقل چهار سلول مجاور هم برای توسعه ارگانوئید بعدی مورد نیاز بود. تغییرات در ترکیب محیط کشت یا باعث ایجاد اسفروئید تولید شد که عمدتاً از پیش سازهای پانکراسی بودند یا ارگانوئیدهای پیچیدهای تشکیل شدند که بهطور خودبخود تحت مورفوژنز پانکراسی و تمایز قرار میگیرند. نگهداری و گسترش پیش سازهای پانکراس نیاز به سیگنالینگ فعال Notch و FGF دارد، و تعاملهای سیگنالینگ در کنام in vivo را تکرار میکند. این ارگانوئیدها به عنوان ارگانهای کوچک بالقوه برای آزمایش دارو و سلولهای تولیدکننده انسولین یدکی در نظر گرفته میشدند.